ابزارهای انکری، مانند اکنربولت ها و میله های رزوه دار ممکن است تنها در محل رزوه کاری یا تنها در قسمت هایی که بیرون از زمین قرار می گیرد گالوانیزه شوند. گالوانیزه ناقص این قطعات به دلیل سختی هندلینگ ممکن است از گالوانیزه کل قطعه پرهزینه تر باشد. بعلاوه، قطعات انکر شده در بتون ممکن است الزامآً به طور کامل گالوانیزه شوند. استحکام اتصال و عملکرد بالای فولاد گالوانیزه شده در بتون در تحقیقات به اثبات رسیده است.

مهم ترین نکته ای که در گالوانیزه گرم پیچ و مهره باید مد نظر قرار گیرد این است که رزوه های مادگی باید گشاد یا اصطلاحاً اوورکاری¹ شوند تا ضخامت روی در محل رزوه جبران شود. در حالی که پیچ به طور کامل گالوانیزه می شود، رزوه های داخلی مهره باید بعد از گالوانیزه گرم با اوورکاری گشاد شوند تا افزایش ضخامت پیچ به این طریق جبران شود. هر چند که این کار پوشش گالوانیزه رزوه مهره را از بین می برد، اما پوشش گالوانیزه رزوه پیچ می تواند از هر دو قطعه در برابر خوردگی محافظت کند. برای فیکسچرهای متریک ISO، گالوانیزه رزوه ها نیازمند گشاد شدن یکی از رزوه ها (داخلی یا خارجی) به اندازه چهار برابر ضخامت پوشش گالوانیزه است.

روش مرسوم دیگر این است که پیچ های استاندارد به طور کامل گالوانیزه شوند و مهره ها پیش از رزوه کاری گالوانیزه شده و سپس به اندازه حداکثر 0/4mm رزوه کاری و در نهایت، رزوه ها کمی روغنکاری شوند. بعد از بسته شدن پیچ و مهره به هم، رزوه مهره با برقراری تماس با پوشش روی پیچ در برابر خوردگی محافظت می شود. حتی بعد از سال ها کاربری، مهره های گالوانیزه شده را می توان به راحتی باز نمود، حتی با وجود اینکه رزوه ها هرگز گالوانیزه نشده اند. اگر سازه ای که گالوانیزه می شود حاوی سوراخ های رزوه دار است و حین نصب باید پیچ گالوانیزه شده در این سوراخ ها بسته شود، این سوراخ ها نیز باید بعد از گالوانیزه اوورکاری شوند [American Galvanizers Association].

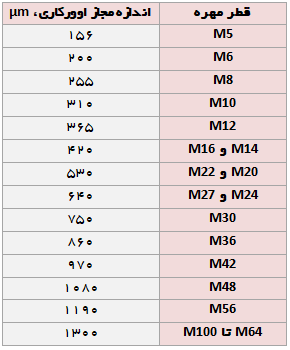

جدول 1 میزان اوورکاری توصیه شده طبق استاندارد ASTM A563M، مشخصات استاندارد مهره های فولاد کربنی و آلیاژی، را نشان می دهد. در رزوه های بیشتر از یک پنجم اینچ (38mm)، در صورتی که استحکام اجاز دهد، عملی تر این است که رزوه های پیچ به اندازه 0/031 اینچ (0/8mm) کوچک تر از اندازه واقعی بریده شود تا مهره بعد از گالوانیزه به اندازه استاندارد رزوه کاری شود. توصیه می شود که در صورت امکان، رزوه کاری سوراخ های رزوه دار بعد از عملیات گالوانیزه انجام گیرد تا از اعمال هزینه دو بار رزوه کاری و احتمال هرز شدن رزوه پیشگیری شود.

جدول 1- حد مجاز اووکاری مهره ها و رزوه های داخلی [ASTM A563M]. توجه داشته باشید که پیچ ها و استادهای کوچک تر از M10 معمولاً به روش غوطه وری گرم پوشش دهی نمی شوند.

استفاده از روش ماسک زنی (Masking) جهت جلوگیری از گالوانیزه شدن رزوه ها در لوله یا بست بسیار دشوار است و توصیه می شود از همان روش های خالی کردن رزوه و زروه کاری بعد از گالوانیزه استفاده شود. جهت کسب اطلاعات تکمیلی در زمینه تکنیک ماسک زنی و درصد موفقیت آن به وب سایت انجمن گالوانیزهکاران آمریکا مراجعه فرمایید.

برای اتصالات حساس به لغزش، یک سوراخ آزاد به اندازه یک هشتم اینچ بزرگتر از قطر اسمی پیچ کافی است تا بدون نیاز به تمیزکاری اضافه سوراخ، بتواند یک پیچ گالوانیزه شده را در خود جای دهد. . برای اتصالات حساس به لغزش شامل پیچ های سایز 1 اینچ یا بزرگتر، با توجه به اینکه سوراخ استاندارد یک هشتم اینچ بزرگ تر از قطر پیچ است، به سایز سوراخ آزاد مندرج استاندارد ANSI/AISC 360، الزامات برای ساختمان های سازه فولادی یا استانداردهای طراحی پل AASHTO LRFD، مراجعه نمایید. برای اتصالاتی که سایز پیچ کمتر از 1 اینچ تعیین شده، سوراخ های اوورسایز را یک هشتم اینچ بزرگتر از قطر پیچ انتخاب کنید.

در صورتی که از سوراخ اوورکاری شده استفاده شود، طراح باید کاهش ظرفیت لغزش ناشی از کاهش سطح تماس را ارزیابی و بررسی کند تا مطمئن شود که لغزشی رخ نخواهد داد. بر طبق الزامات، کاهش مقاومت لغزشی طراحی در اتصالات حاوی سوراخ راه بدر (سرتاسری) اوور شده باید 15 درصد باشد. به این ترتیب، باید پیچ های اضافی در طراحی اتصالات در نظر گرفته شود. بعلاوه ممکن است بکار گرفتن سوراخ های اوور شده در طراحی های خاص، مانند اتصالات پیچ شده در شاهتیر پل، مجاز نباشد.

برای برخی قطعات رزوه دار خاص که قرار است گالوانیزه شوند، ممکن است از طرف سازنده تمهیدات خاصی در محل ساخت مورد نیاز باشد. به عنوان مثال:

– بکارگیری میله های کم کربن توصیه می شود، زیرا کربن یا سیلیسیم بالا پوشش گالوانیزه سنگین تر و زبرتری در محل رزوه ها ایجاد می کند.

– بعد از خمکاری یا هدینگ داغ، قطعه در محل ساخت تمیزکاری شود تا پوسته های حاصل از شکل دهی گرم پیش از رزوه کاری پاک شود. در غیر این صورت، زدودن پوسته ها باید در محل گالوانیزه انجام بگیرد که این کار به دلیل نیاز به زمان های اسیدشویی طولانی سبب خورده شدن بیش از حد رزوه ها خواهد شد.

– استفاده از ابزار ساخت تیز الزامی است. رزوه های دندانه دار و پاره شده در طی عملیات اسیدشویی و گالوانیزه شکافته می شوند. همچنین ابزار کهنه، قطر پیچ را زیاد می کند. کنترل دوره ای و مرتب ابزار در درازمدت ضروری است.

– رزوه های سایز استاندارد روی پیچ برش داده می شوند، اما مهره های سایز استاندارد بعد از گالوانیزه رزوه کاری خواهند شد.

تغییر خواص مکانیکی بست های گالوانیزه شده و عوامل مؤثر برآن

1. تنش زدایی قبل از گالوانیزه گرم

بست هایی که تحت سختکاری شدید قرار گرفته اند باید پیش از گالوانیزه گرم توسط سازنده بست تنش زدایی شوند.

2. تأثیر دمای گالوانیزه گرم و ارتباط آن با دمای تنشزدایی/ تمپرینگ

گالوانیزه گرم در دماهای بالای 425oC ممکن است تأثیر منفی بر خواص مکانیکی نهایی بست ها داشته باشد. بنابراین شخصی که بستها را به گالوانیزه کار تحویل می دهد باید از دمای تمپر بست ها در مقایسه با دمای حمام گالوانیزه و تأثیر احتمالی آن بر محصول آگاهی داشته باشد. در صورت درخواست مشتری، میانگین دمای گالوانیزه بست ها می تواند در اختیار او قرار داده شود [ASTM F2329] .

اگر گالوانیزه گرم در دمایی پایین تر از دمای تنش زدایی یا تمپر انجام گرفته و انجام تست خواص مکانیکی در استاندارد یا توسط مشتری قید نشده باشد، لزومی به انجام این تست ها وجود ندارد. اما چنانچه گالوانیزه گرم در دمای بالاتر از دمای تنش زدایی یا تمپر انجام گرفته باشد، مشتری باید تست های مکانیکی را انجام داده و نتایج آن را ارائه دهد. بعلاوه، بست های رزوه دار ساخته شده از فولاد کربنی یا آلیاژی که با عملیات حرارتی به سختی حداقل 40HRC رسانده می شوند یا بست های فولادی سختکاری سطحی شده نباید به روش گالوانیزه گرم پوشش دهی شوند. همچنین بست های آهنی با رزوه خارجی با قطر بیشتر از 1 اینچ یا M24 با سختی حداقل 33HRC و بیشتر نباید در دمای بالا پوشش دهی غوطه وری داغ شوند تا از بروز میکروترک جلوگیری شود [ASTM F2329] .

3. تردی هیدروژنی بعد از گالوانیزه گرم

در بست های پراستحکام (با سختی حداقل 33HRC)، احتمال تردی هیدروژنی داخلی وجود دارد. چنانچه در الزامات استاندارد قید شده یا توسط مشتری درخواست شود، پوسته زدایی مکانیکی (با و یا بدون اسیدشویی فوری²) یا حرارت دهی بعد از اسیدشویی باید انجام شود تا خطر تردی هیدروژنی داخلی کاهش یابد[ASTM F2329] . حرارت دهی فولاد بعد از اسیدشویی تا دمای 150oC در اغلب موارد سبب آزاد شدن هیدروژن جذب شده در آن می گردد [ASTM A143].