فرایند گالوانیزه پیوسته، نوعی گالوانیزه گرم است به طور خاص جهت پوشش دهی ورق ها، نوارها و سیم های فولادی بکار برده می شود. در این فرایند، ورق فولادی مانند یک ربان پیوسته از حمام تمیزکاری/گالوانیزه عبور می کند. مراحل گالوانیزه پیوسته با روش معمول گالوانیزه گرم کمی متفاوت است؛ به این ترتیب که ابتدا ورق توسط یک محلول قلیایی، تمیز شده و پس از شستشو و خشک شدن، به داخل یک کوره آنیل با اتمسفر احیایی هدایت می شود تا به استحکام و شکل پذیری مناسب برسد. عملیات حرارتی آنیل در دمای 650oC یا بالاتر انجام شده و طی آن اکسیدها و آلودگی های بجامانده از ورق حذف می گردند. سپس ورق با عبور از یک محفظه خلأ وارد حمام مذاب روی می شود تا از آلودگی و اکسیداسیون مجدد آن جلوگیری بعمل آید. دمای ورق هنگام ورود به مذاب، حدود 470 تا 490oC است و دمای حمام مذاب نیز عموماً حدود 465oC نگهداشته می شود. بر خلاف فرایند معمول گالوانیزه گرم، زمان غوطه وری در گالوانیزه پیوسته بسیار کوتاه است (گاهی 2 ثانیه) و نفوذ میان اتم های آهن و روی در همین زمان کوتاه رخ می دهد. محصول این نفوذ، چندین لایه ترکیبات بین فلزی آهن-روی است که یک چسبندگی عالی میان سطح فلز و پوشش روی ایجاد می کند. بیرونی ترین لایه این پوشش، همان روی خالص است که در نتیجه تنش های سطحی بین مذاب و قطعه تشکیل می گردد.

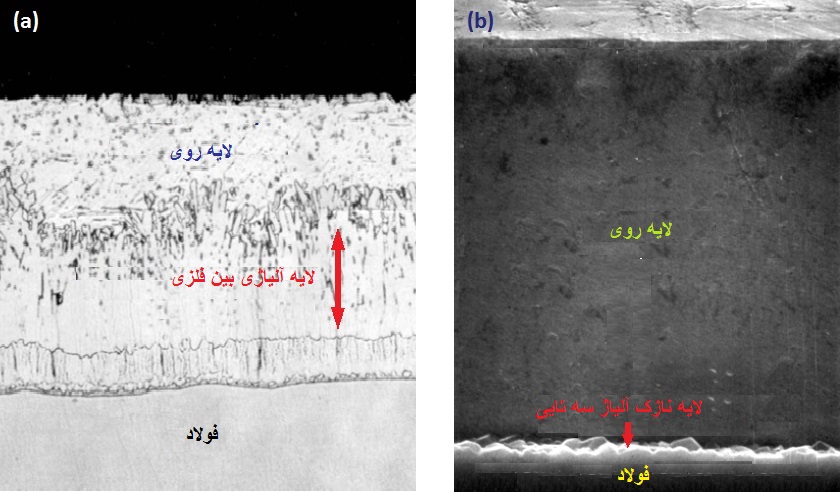

ریزساختار مقطع جانبی چنین پوششی در شکل 1(a) نشان داده شده است.

همانطور که در شکل 1 دیده می شود، یک پوشش عاری از آلومینیم ترکیبات بین فلزی آهن- روی میان سطح فولاد و لایه بیرونی روی خالص تشکیل می دهد. تشکیل این فازها یک چسبندگی قوی بین پوشش و فلز پایه برقرار می کند. اما ترکیبات بین فلزی آهن- روی بسیار ترد هستند و در حین شکل دهی ورق فولادی دچار ترک های برشی می شوند. بروز و رشد این ترک ها عامل اصلی پوسته ای شدن پوشش گالوانیزه است که نوعی عیب رایج در محصولات گالوانیزه شده بحساب می آید. تردی پوشش گالوانیزه قابلیت شکل پذیری ورق فولادی را تا به شدت کاهش می دهد.

به منظور رفع تردی پوشش های گالوانیزه، درصد کمی آلومینیم به مذاب روی اضافه می شود. افزودن آلومینیم به حمام گالوانیزه، با به تأخیر انداختن واکنش دهی میان روی و آهن از رشد سریع ترکیبات بین فلزی آهن- روی جلوگیری می کند. بدین ترتیب، لایه بین فلزی نهایی بسیار نازک تر از پوشش عاری از آلومینیم بوده و داکتیتلیته پوشش نیز افزایش خواهد یافت. در نتیجه ورق گالوانیزه شده را می توان بدون خطر جدایش پوشش یا تشکیل ترک های برشی به انواع شکل های پیچیده شکل دهی نمود. درصد آلومینیم حمام های گالوانیزه پیوسته عموماً در حد 0/15 تا 0/19% نگهداشته می شود، اما برخی از گالوانیزه کنندگان از مقادیر بالاتر آلومینیم (0/20 تا 0/25 درصد) نیز استفاده می کنند. هر چند که افزودن آلومینیم سبب بهبود شکل پذیری ورق گالوانیزه شده می گردد، اما تأثیر آن بر سایر خواص محصول چندان چشمگیر نیست. به عنوان مثال، مقاومت به خوردگی حجمی ماده تحت تأثیر قرار نگرفته و با وجود اینکه سایر خواص، مانند لحیم کاری، جوشکاری نقطه ای، و مقاومت به زنگ سفید تا حدی تحت تأثیر قرار می گیرند، اما بهبود شکل پذیری ورق گالوانیزه شده از نظر تولیدکنندگان همچنان به عنوان یک ویژگی بسیار مطلوب بر سایر خواص ماده برتری دارد و با توجه به کاربرد این ورق ها، افت نسبی سایر خواص قابل چشمپوشی است.

بدون حضور آلومینیم، ترکیب بین فلزی FeZn7 پایدارترین فازی است که بلافاصله بعد از تماس آهن و روی تشکیل می شود. اما با توجه به اینکه آلومینیم، در مقایسه با روی، تمایل بسیار بیشتری به واکنش دهی با آهن دارد، یک لایه بین فلزی آهن- آلومینیم Fe2Al5 به طور ترجیحی ساخته می شود. این لایه بسیار نازک، مانند یک مانع عمل کرده و واکنش دهی بین آهن و روی را به تأخیر می اندازد. در همان زمان کوتاه 2 تا 4 ثانیه ای که فلز در مذاب روی غوطه ور است، یک لایه نازک از آلیاژ Fe2Al5-xZnx روی این لایه مانع تشکیل می گردد که حاوی حدود 45% آلومینیم، 35% آهن، و 20 تا 35% روی است. نرخ رشد این لایه به خواص نفوذی روی از لایه مانع بستگی دارد. در نتیجه، رشداین لایه نسبت به یک سیستم عاری از آلومینیم بسیار کندتر است. ریزساختار این لایه آلیاژی سه تایی آهن- روی- آلومینیم که با حضور آلومینیم در مذاب روی به وجود می آید در شکل 2(b) نشان داده شده است.

نکته جالب توجه که در حین آنالیز پوشش گالوانیزه شده حاوی آلومینیم دیده می شود این است که درصد این عنصر در پوشش بین 0/25 تا 0/4% بوده و این مقدار بسیار بالاتر از غلظت کلی آلومینیم در حمام مذاب است. به نظر می رسد که آلومینیم با ورود آهن به داخل مذاب، روی سطح آن انباتشه می شود. تمایل شدید آلومینیم به آهن باعث خروج مقدار زیادی از آلومینیم همراه با ورق و به صورت یک لایه مانع با ترکیب Fe2O5 می گردد. با توجه به اینکه ضخامت این لایه به جرم ورق بستگی ندارد، یک پوشش نازک تر حاوی غلظت بیشتری از عنصر آلومینیم خواهد بود. بنابراین، یک ورق سبک با مساحت سطحی بالا نسبت به یک قطعه فولادی بزرگ حاوی پوشش ضخیم تر، آلومینیم بیشتری دارد.